揤崅偔乧姡憞楩旍備傞廐両 姡憞楩儊僞儃偼揾憰岺応偺枩昦偺尦偱偡丅偛梡怱傪両

COTEC NEWS Vol. 09-09[2009擭9寧崋]

搤偺杮奿揑側姡憞丒壏搙僩儔僽儖偺婫愡傪寎偊傞慜偵丄楩偺寬峃恌抐傪偝傟傑偣傫偐丠

懢偭偨楩

乽楩偺壏搙偼偙傟埲忋偼忋偑傜側偄乿乧杮摉偱偟傚偆偐丠丂乽懢偭偨楩亖楩撪梕愊偑戝偒偡偓傞乿偙偲偑尨場偵偼側偭偰偄傑偣傫偐丠

椺偊偽楩偺僐乕僫乕晹偵儉僟側僗儁乕僗偼偁傝傑偣傫偐丠僐儞儀儎傗侾師僕僌偺晅嬤偵儉僟側僗儁乕僗偼側偄偱偟傚偆偐丠楩撪梕愊偺偤偄擏傪偝偑偟傑偟傚偆丅

僐乕僫乕晹偼惢昳偺捠夁婳愓偵崌傢偣偰巇愗傝傪愝偗傞丄僐儞儀儎傗僕僌偺捠夁埵抲偺嵍塃偵僟僋僩傪愝偗傞丄擬晽弞娐偺媧偄崬傒埵抲傪岺晇偟偰弞娐偵昁梫側梕愊傪尭傜偡乧丅擬検寁嶼傪偟偰傒傑偣傫偐丠丅偙傟傜偺梕愊偑嶍尭偝傟傞偩偗偱丄偢偄傇傫偲昁梫僇儘儕乕偼尭傜偣傑偡傛丅偪側傒偵丄奣嶼偺昁梫擬検寁嶼側傜偗偭偟偰擄偟偔偼偁傝傑偣傫丅堦搙偛帺恎偱傗偭偰傒偰偔偩偝偄丅僄僋僙儖偵婎杮揑側幃傪擖傟偰偍偔偲曋棙偱偡丅

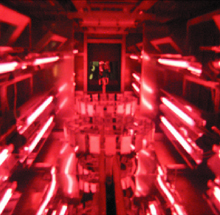

怴捖戙幱偺埆偄楩

姡憞楩傪幚嵺偵挷嵏偟偨偲偙傠僄僱儖僊乕岠棪偼40亾埲壓偩偭偨偦偆偱偡丅偙傟偼寛偟偰摿暿側働乕僗偱偼偁傝傑偣傫丅尵偄姺偊傟偽丄60亾埲忋偺夵慞偺梋抧偑偁傝傑偡丅

楩偺慜屻偺孹幬晹偺崅偝晄懌偐傜擬偑楻傟偰偄傑偣傫偐丠惢昳捠夁埵抲傛傝壓偁傞偄偼忋偵巇愗斅傪愝偗傑偟傚偆丅楩撪壏搙偑忋偑傞偲偦偺暘楩撪偼僾儔僗偺埑椡偵側傝傑偡丅僄傾僇乕僥儞偺晽偑偦偺埑椡偱墴偟弌偝傟偰偄傑偣傫偐丠乧晽岦偲媧崬傒埵抲傪尒捈偟傑偟傚偆丅惢昳捠夁帪偵僄傾僇乕僥儞晽偺巰妏偑惗傑傟偰偄傑偣傫偐丠僄傾僇乕僥儞傪僟僽儖偵偡傞偲岠壥揑偱偡丅

昁梫埲忋偺攔婥検偼傕偪傠傫戝偒側擬儘僗偱偡丅擱從梡偺侾師嬻婥偺検偩偗偱埨慡惈偑廫暘偵妋曐偝傟偰偄傞働乕僗偑懡偄傕偺偱偡丅攔婥偲偺僶儔儞僗傪妋擣偟偰傒偰偔偩偝偄丅

娫堘偭偨恌抐曽朄

乽楩暻偵屌掕偝傟偨擬揹懳偱偄偮傕楩撪壏搙傪娔帇偟偰偄傞偐傜戝忎晇両乿ゥ{摉偵偦偆偱偟傚偆偐丠弞娐晄椙偵傛傞楩偺崅偝曽岦偺僶儔僣僉傗楩偺弌擖岥晅嬤偺壏搙掅壓傕偒偪傫偲娔帇偱偒傞埵抲偵擬揹懳偼偮偄偰偄傑偡偐丠

崱夞QUALICOAT偱傕婯掕偝傟偨傛偆偵丄乽屌掕偝傟偨擬揹懳乿偱忢偵楩傪娔帇偡傞偙偲偵壛偊偰丄掕婜揑偵(QUALICOAT偺婯掕偱偼廡偵侾夞)楩撪偵僨乕僞儘僈乕傪捠偟偰丄棫懱揑偵壏搙暘晍傪妋擣偡傞偙偲偲惢昳壏搙嬋慄傪應掕丒曐懚偡傞偙偲偼晄壜寚側傕偺偲側偭偰偄傑偡丅

偝傑偞傑側楩偺堎忢偺挍岓偑丄偙傟傜偺壏搙嬋慄偵偁傜傢傟傑偡丅怺崗側昦婥偵側偭偰偐傜偺懳嶔偱偼側偔丄枹昦偺抜奒偱寁夋揑偵懳墳偡傞偨傔偵傕丄壏搙嬋慄偺暘愅偼晄壜寚偱偡丅

擔崰偺栚昗悢抣傪帩偲偆

椙岲側峝壔揾枌偑摼傜傟傞壛擬忦審偺斖埻傪帵偟偨揾椏僗儁僢僋偺拞偱丄昳幙偵栤戣偑側偔丄偟偐傕嵟傕岠棪惈偺崅偄忦審傪嵦梡偡傞偙偲偑廳梫偵側傝傑偡丅偟偨偑偭偰丄乽寢壥偑俷俲側偺偱崱偺忦審偱俷俲乿偲偄偆傢偗偵偼峴偒傑偣傫丅偹傜偭偨忦審偐傜偼偢傟側偄傛偆偵擔乆娗棟偡傞偙偲偑廳梫偱偡丅僨乕僞娗棟丒暘愅僜僼僩偵偼丄偝傑偞傑側婡擻偑惙傝崬傑傟偰偄傑偡丅

僉乕僾帪娫丄壏搙忋徃棪偍傛傃壓崀棪丄壏搙嵎丄梊憐峝壔棪(僉儏傾僀儞僨僢僋僗)丄側偳偱偡丅偦偺拞偵棟憐揑側壏搙嬋慄偲昳幙忋偁傞偄偼娗棟忋嫋偝傟傞怗傟暆亖嫋梕斖埻傪搊榐偱偒傞婡擻偑偁傝傑偡丅掕婜揑偵寁應偡傞嬋慄偲廳偹崌偣偰昞帵偝偣傞偙偲偱丄楩偺偳偙偵堎忢偑偁傞偐傪乽尒偊傞壔乿偡傞偙偲偑偱偒傑偡丅

CO俀嶍尭傪恾傠偆

擬晽弞娐偵傛傞懳棳壛擬偼楩撪壏搙傪嬒堦壔偡傞偲偄偆揰偱偼偨偄傊傫桪傟偰偄傑偡偑丄揾枌偺昞柺偺姡憞偑愭峴偟偰撪晹偺梟嵻傗悈偺忲敪傪慾奞偡傞丄偁傞偄偼僑儈晄椙傗擬懝幐偺尨場偵傕側傝傗偡偄偲偄偆懁柺傕偁傝傑偡丅懡偔偺揾枌晄椙傪暘愅偡傞偲偦偺尨場偼揾枌偺壏搙忋徃偺慜敿偵尨場偑偁傞働乕僗偑懡偔尒庴偗傜傟傑偟偨丅偙偺晹暘偵椺偊偽嬤愒奜慄傗拞愒奜慄側偳偺揾枌怺晹傪壛擬偡傞擻椡傪帩偮壛擬曽朄傪摫擖丒僴僀僽儕僢僪壔偡傞偲戝暆偵姡憞帪娫偑抁弅偱偒傞偙偲偑懡偄傛偆偱偡丅

偝傜偵丄椺偊偽僄僱儖僊乕扨埵偛偲偺僐僗僩偲CO2敪惗検傪攃埇偟偰偍偔偲偨偄傊傫栶棫偪傑偡丅僈僗偲揹婥傪忋庤偵慻傢偣偨僄僱儖僊乕儈僢僋僗偺巚憐偵傛傝丄儔儞僯儞僌僐僗僩偲CO2攔弌検偑戝暆偵嶍尭偱偒傞働乕僗偑懡偄傛偆偱偡丅