TQC 船体表面粗さ計/ハルゲージ/Hull Roughness Gauge 測定手順

準拠規格

英国BSRA(ビスラ)のHull Roughness Gauge の後継&進化モデルと正式に評価を受けた※ハルゲージ(船体表面粗さ計)

Rt(50)を12点計測しMHRを求め、最終的に全体平均船体粗さ(AHR)を決定します

※2012年のSMM(隔年で開催される海運業の主要な国際的フォーラム・展示会:Hamburger)においてBSRAの後継機としてオフィシャルに紹介を受け実演を行った

BMT社と研究機関の共同研究によって誕生した粗さ計の正統な後継機として承認され2014年にはNACE防錆部門アワードにノミネートされた

PPGより同社が実施した比較テスト結果からBSRAの粗さ計と同じ計測特性を持つことが確認され後継機としてそれまでのデータを引き継げるとの見解を得た

1.校正

船体表面粗さ計の測定精度を保障するための重要な作業です。この作業を行うことで、公的な基準とトレーサブルなキャリブレーションプレートによりハルゲージは精度が保証されたことになります。必ず定期的に行ってください。

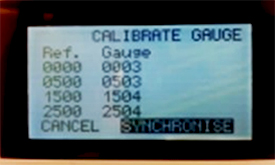

キャリブレーションプレートには0μm、500μm、1500μm、2500μmの表示があり、順次測定ユニットの車輪の中央をプレート上の各表示に合わせていきます。最初は0μmの矢印地点に合わせ、コントロールユニットの校正のメニューで “スタート”を押すとコントロールユニットに実測値が表示されます。その値が0もしくは近似値であれば “OK”を選択します。続いて500μm、1500μmと2500μmでも同様の作業を行い、すべての数値が近似値であれば、本体を同期させ、校正確認作業は終了となります。

なお、キャリブレーションプレートは年に1回トレーサブルな校正を行うことが求められています。

2.バッチ名の登録

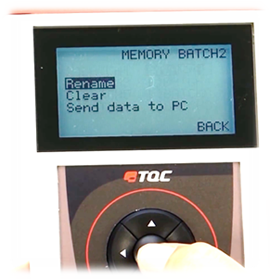

測定の前に、コントロールユニットにおいて測定結果を保存するバッチと呼ばれる保存場所を指定します。最大8バッチまで保存が可能で、1バッチあたり120個のMHR(平均船体粗さ)を保存することができます。バッチ名はRenameを選択し任意に変更することも可能です。

3.実際の計測

測定ユニットを直線状にゆっくりと動かします。Rt(50)のパラメータにより50mmの距離における最大の山谷を測定しますが、それを12回分、すなわち50mm×12=600mm走行させます。船体表面の50mmの範囲の最大の “山と谷”(粗さ)を12点測るということになります。

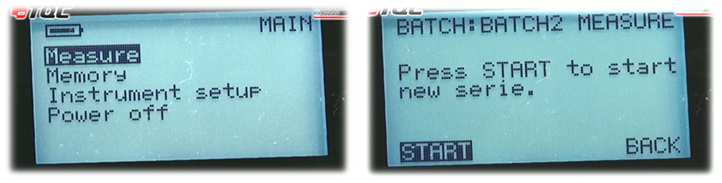

Measure(測定)を実行すると、選択しているバッチ名が表示され、測定が実行されることを予告します。

走行速度は50mm/秒前後が最適です。LEDインジケータを見ながら、速すぎないように移動させます。

走行に伴い、本体の表示部にはRt(50)mの値が順次表示されていきます。

Rt(50)での12点の計測が終了すると、12点の平均粗さAHRが表示されます。問題がなければACCEPTを選択し、指定したバッチに保存させます。

全ての船が100−120のセクションから構成されると考え、それぞれのセクションごとの平均MHRを求め、さらにそのMHRの平均を求めるというのが船体表面の粗さ管理の基本的な考え方ですが、それをビジュアル化するための工夫もされています。各バッチに測定個所を意味する名前をつけるだけではなく、船体図に位置を指示しビジュアル的に表示することが可能です。